1976年,一台默默无闻、普普通通的奔驰240D在德国下线,谁也没想到,它会成为梅赛德斯-奔驰历史上行驶里程最高的车。

五年后,希腊出租车司机Gregorios Sachinidis在德国买下了它——一台已经跑了22万公里的二手车。他没有把它当作古董供起来,而是让它投入到最严苛的工况:24小时不间断的出租车运营。

为了让它始终保持运转,Gregorios不惜再买两台发动机,三台机器轮流上阵,20多年间换了11次心脏。即便如此,这台240D依旧坚持着原本的骨架与灵魂。到了2004年7月,它的累计行驶里程突破了460万公里——相当于绕地球115圈。那时,它的内饰早已褪色,漆面满是岁月的痕迹,但骨架依然结实,座椅依旧有支撑力。

最终,奔驰公司决定将它回收,陈列在斯图加特的奔驰博物馆,与那些最具代表性的经典车型并列。作为补偿,Gregorios也得到了全新一台C200 CDI。

这个故事告诉我们什么——真正的品质,往往藏在那些看不见的地方。

就像那台240D,它的传奇不在于某个瞬间的惊艳加速,也不是后排是否有通风按摩,而是在无数日夜、无数颠簸、无数急刹之后,它依旧能稳稳地把人送到目的地。

时间快进到今天。在各种新车发布会上,有个现象特别有意思:尤其是那些中大型豪华车的发布会,它们的PPT里,总会出现一辆熟悉的车:梅赛德斯-奔驰 S级。有时候是对比后排腿部空间,有时候是对比座椅舒适度,有时候是对比底盘稳定性。配图里,奔驰的车被红框圈住,旁边的数字加粗闪着光——我们更大,我们更软,我们更稳。

这简直成了一种行业默契:要想证明自己够豪华,先把奔驰拉出来打一顿。

最近,我们也在北京奔驰亦庄工厂参加了“奔驰的标准”科技日,第一次近距离看到奔驰是怎么把这种“看不见的质量”一层一层造出来的。在我们看来,这是一种与如今车圈常见的营销方式截然不同的节奏——他们用的是一针一线的工艺、一毫米的精度、几年为周期的研发耐心,而不是一段剪得很酷炫的视频或一组漂亮的数据。

这次,他们拿出了两样东西:坐起来的座椅,和开起来的底盘。听起来简单,但恰恰是这两样,决定了一辆车能否撑起真正的豪华。

看得见的配置 VS 看不见的功夫?

在这个"卷配置"的时代,很多品牌热衷于展示那些看得见、摸得着的东西:40英寸的大屏、按摩通风加热的座椅、冰箱彩电大沙发......这些确实很吸引眼球,也很容易在发布会上形成对比优势。

但真正的豪华,往往藏在那些看不见的地方。

在奔驰的展示中,我们看到了一套经过139年沉淀、涵盖1000+零部件指标的体系——"梅赛德斯-奔驰驾控黄金标准"。这不是什么营销概念,而是将1000+零部件指标量化成130+客观KPI数据的科学体系,覆盖驾乘舒适性、安全感、掌控感、运动性、精准性五大维度。

很多品牌喜欢宣传自己的底盘能"凌波微步"、"如履平地",然后在宣传视频里,你会看到一辆迈巴赫在颠簸路面上左摇右晃,以此证明自己的悬挂有多厉害。

但在奔驰的实验室里,我们看到了完全不同的哲学。

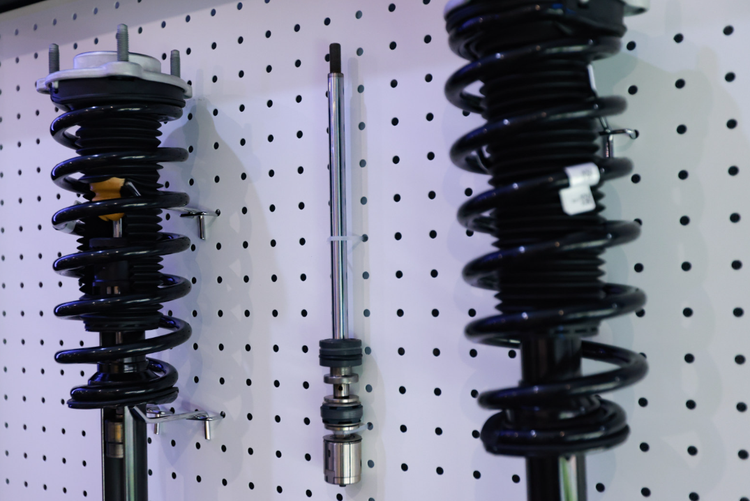

比如底盘方面,在悬挂系统方面,奔驰拥有丰富的底盘产品矩阵,提供超过10种风格的悬挂配置,包括舒适型、运动型和越野型悬挂等,以满足不同客户和场景的需求。

印象比较深刻的是奔驰的钢悬挂系统,也配备了“敏捷操控系统”,通过独有的可调减振技术,给减震器配备了一个小小的“铅块”,使其表现“胜似空悬”。在日常颠簸路面上,系统会根据路面反馈自适应调节减振阻尼,实现初段柔韧,过滤大部分振动;中后段则保持扎实,提供充足的车体支撑控制,轻松过坎而不拖沓。

更高级的S级配备空气悬挂,顶级的则有"E-ACTIVE BODY CONTROL智能魔术车身控制系统"——全球首款可以"自主看路"的智能底盘系统。它每秒进行1000次路面扫描,主动调整车身姿态。

这种系统与那些在视频中左右摇晃的“如履平地”技术,其工作原理和实际效果都有着天壤之别。此次我们也在测试场坐在了不同配置的S级车里,我们对E-ABC这套系统有深刻的印象——空悬在“大起伏路”这样的场景里下降速度更快,会有一段重心快速下降的感受,而E-ABC似乎的悬挂表现则不同:车轮似乎在紧贴地面,悬挂提供着更有韧劲的支撑,这让E-ABC这套系统给人的安全感更强。

此外,奔驰还展示了轮胎的标准。每款奔驰车型都有专属开发的轮胎,并在侧面印有“MO”专属标识,表示其符合“梅赛德斯-奔驰驾控黄金标准”。

为什么要这么麻烦?因为轮胎与悬挂要适配开发,花纹、结构、配方,每一项都要符合"奔驰标准"。而为了消除噪音,轮胎内侧还有一圈聚氨酯静音绵,采用特殊开孔结构,专门消除200赫兹左右的空腔噪声。

不做只是看得见的“大沙发”

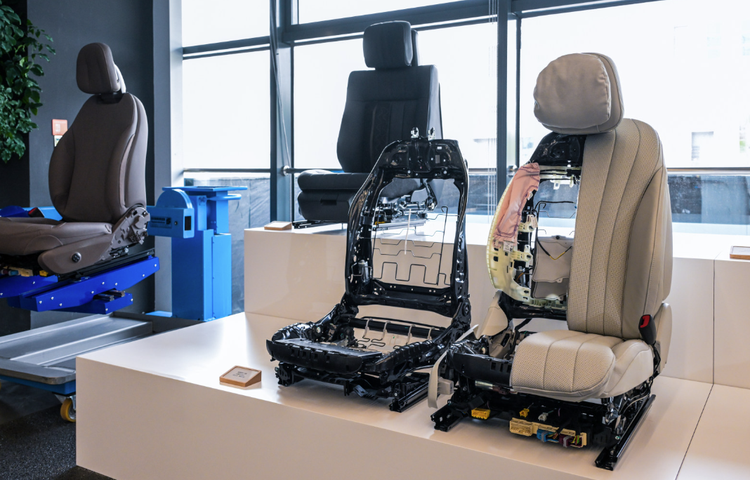

很多新势力品牌在宣传时,喜欢将座椅比喻成“大沙发”,以此强调舒适性。然而奔驰想要强调的:真正的豪华座椅,绝不仅仅是“沙发”那么简单。它是一项高度复杂的系统工程,包含了超过6000项标准控制。

这意味着,4年时间只为打造一张座椅。以E级车座椅为例:1000+个精密零件、400+套工装模具、2000+项专项测试。

一张S级轿车的座椅需要多达58块皮革,用料是单人扶手椅的5倍之多。这些皮革都经过人工和数字扫描的双重检测,以最大程度地排除瑕疵。

奔驰的座椅骨架满足全球最严苛、最全面的安全标准,并通过全电泳防腐蚀工艺,确保15年不失效,彻底消除安全隐患。

在这次参观中,有两项座椅安全测试给我留下了极其深刻的印象。第一项是座椅后碰测试 。在测试中,座椅需要在20毫秒内将加速度从0g提升到20g,以模拟车辆被追尾时的支撑和保护效果。

奔驰的测试要求在碰撞后,座椅靠背的永久变形角度不能超过27度,目的是为了强化前排支撑,同时给后排乘客留下足够的逃生空间。这种为后排乘客安全考虑的设计,就像飞机起降时要求调直座椅靠背一样,虽然平时难以察觉,但在关键时刻却能提供至关重要的保护。

第二项是头枕碰撞测试 。奔驰的头枕不仅追求舒适,更贴近头部,以提升颈椎保护效果。测试要求一个模拟人类头部的金属半球,以约25.1公里/小时的速度撞击头枕超过10个相对薄弱点位,并要求减速度大于80g的时间不超过2.4毫秒,这个标准超过了国标的1.2倍。而且,撞击结束后,头枕内部的零件不能有任何损坏。

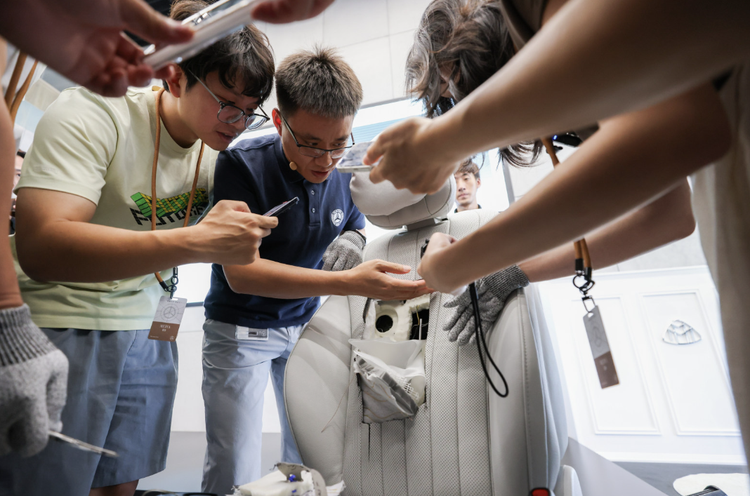

在奔驰,座椅要进行40000次"导入导出"测试,包括24000次机械模拟和15000次真人测试。按每天6次上下车计算,相当于连续使用18年。奔驰自己说,这是"出租车级别"的耐久强度。

似乎现在可以理解为什么Gregorios那台240D为什么能跑460万公里了。因为从一开始,奔驰就是按照"一辈子的车"来造的。

更有意思的是,奔驰还有一群被称为"金屁股"的工程师,他们穿着最硬的牛仔裤,完成15000次真人测试,用人体最直接的感受来判断座椅品质。因为再精密的仪器,也比不上人类对舒适度的敏感感知。

安静的标杆

北京奔驰工厂,这里是梅赛德斯-奔驰全球最大、最先进的制造基地之一,20年来累计产量超过500万辆。

车身车间使用625台工业机器人,连接和装配自动化率达到100%,装配精度达到0.1毫米——相当于一张打印纸的厚度。光是焊接工艺就有18种,包括让焊点近乎隐形的"Arplas无痕焊接"。

让我印象深刻的是奔驰的"浪费":为了防腐检测,他们每周都要破坏一套四门两盖,泡在荧光液中24小时,然后撕裂检查是否有腐蚀液渗漏。这种"浪费",是为了确保每一辆交付车辆都能像那台240D一样经受时间的考验。

我们在奔驰的“鲁班实验室”还模仿了员工在喷漆工位上的工作。光是这个工艺,什么空腔、发泡、注蜡这些流程都是国标基础要求的好几倍,工程师说,这些在看不见的位置里打胶,注蜡的复杂工艺背后——仅仅是为了保证这个整车在多雨的地区不生锈。

我突然就想到了这些年那些过不了几年就会生锈的特价车。

实话说,在现场真正的看过奔驰工艺流程之后,你会对汽车制造多了一些感悟:汽车的基础永远是一个物理和工学领域的工程,人们不能脱离这个范畴。尤其是在这个营销至上的时代,奔驰似乎更敬畏物理极限,挑战物理极限,则意味着更危险。

很多品牌擅长用一组数据、一段慢镜头,迅速俘获观众的感官——0到100加速几秒,转弯时水杯不洒水,后排躺平一键开启。这些都好看、好讲,也容易被传播。

就像一段广为流传的车企宣传片中展示的那样,它的智能底盘会“凌波微步”,在遇到沟沟坎坎中的水时,可以智能抬起。

奔驰工程师的原话是:我们希望轮子永远贴在地上,因为失去抓地力后对于乘客来说是更复杂以及更不确定性的工况。